Conception d'un four de verrerie à combustion à oxygène pur

Temps:

Apr 02,2025

Conception du four à combustion à oxygène pur

De nombreuses universités et agences de conception chinoises ont mené des études théoriques sur les fours à combustion à oxygène pur. Cependant, la plupart des fours à combustion à oxygène pur en Chine sont importés de l'étranger, y compris la conception, la technologie et même les lignes de production complètes. Cela représente non seulement un investissement important, mais cela ralentit également le développement de notre propre technologie de combustion à oxygène pur. Ces dernières années, nous avons participé à l'introduction et à la transformation de la conception de plusieurs fours à bassin à oxygène pur en Chine, et nous avons mené des recherches sur les technologies de pointe étrangères, accumulant ainsi une certaine expérience dans la conception de fours à bassin à oxygène pur pour le verre. La principale différence entre les fours à combustion à oxygène pur et les fours à chambres de régénération réside dans la partie du bassin de fusion. Par conséquent, cet article ne présentera que la conception de la partie du bassin de fusion.

2.1Bassin de fusion

La conception du bassin de fusion d'un four à combustion à oxygène pur est similaire à celle d'un four à combustion à air traditionnel. L'essentiel est de déterminer la surface et le volume du four.

Premièrement, en fonction de la capacité du four (production journalière) et de l'indice de taux de fusion déjà définis, on estime la surface du bassin de fusion. Il faut également tenir compte de facteurs tels que le dosage, l'affinage et l'homogénéisation, les propriétés des matières premières et la température de formage, la flamme et la combustion, afin de choisir un rapport longueur/largeur approprié. Dans l'industrie du verre électronique, le rapport longueur/largeur est généralement de2~3. Deuxièmement, après avoir estimé la surface du bassin de fusion, on peut utiliser l'équation de bilan thermique pour calculer théoriquement la surface de la zone de fusion et la surface de la zone d'affinage en fonction du processus de fusion du verre, afin de vérifier la surface estimée du four.

En raison de la complexité des réactions physiques, chimiques et physico-chimiques à l'intérieur du four, certaines données, telles que le coefficient de débit, l'épaisseur de la couche d'écoulement et la température du verre en différents points, présentent des erreurs importantes. Le calcul théorique ne peut pas refléter complètement la situation complexe à l'intérieur du four. Par conséquent, le calcul théorique doit être combiné avec les valeurs empiriques.

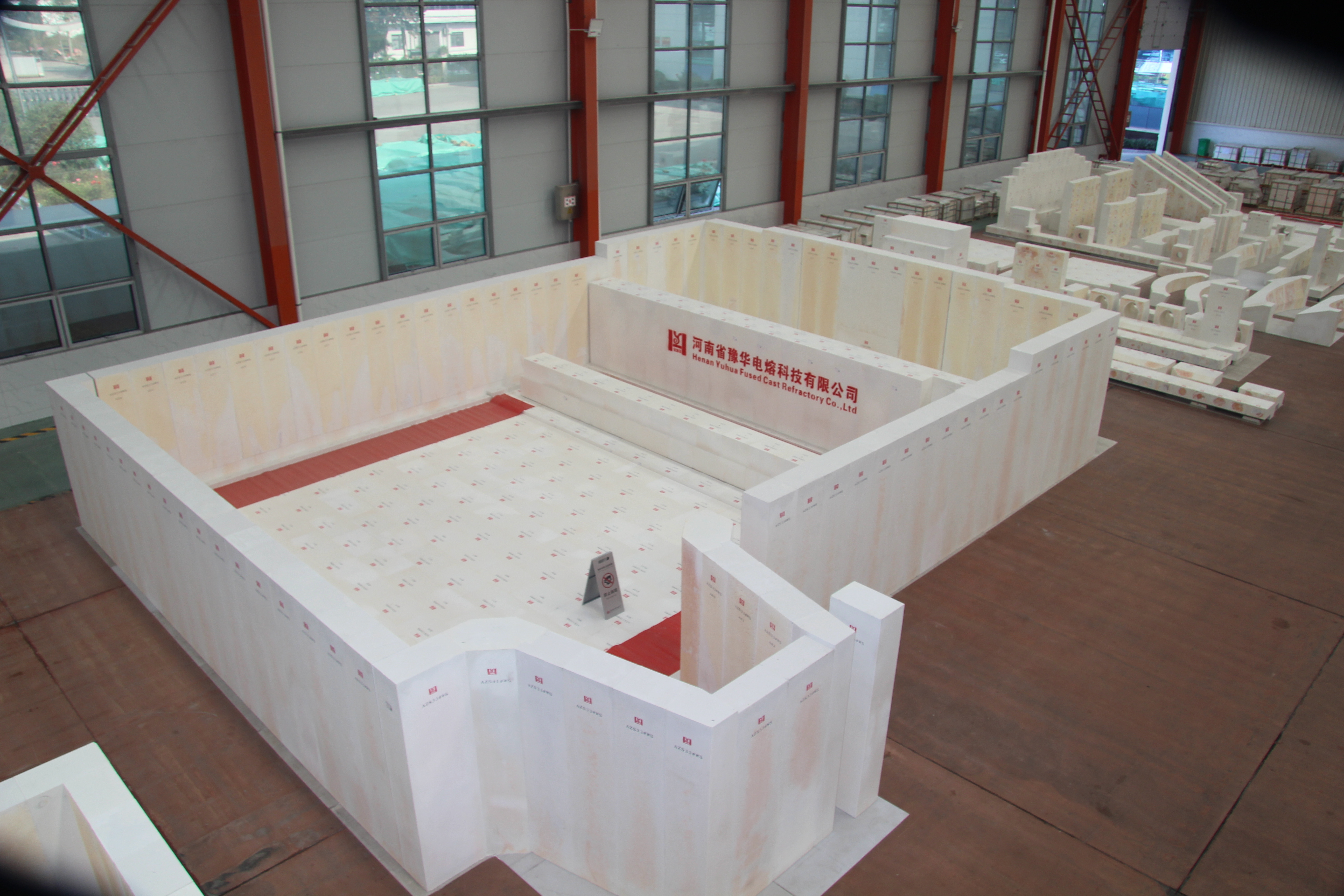

2.1.1Conception du fond du bassin

La conception du fond du bassin de fusion d'un four à oxygène pur est similaire à celle d'un four à combustion à air ordinaire. En fonction de la surface du four, du rapport longueur/largeur et des exigences de qualité de la fusion du verre déjà déterminés, il convient de choisir l'épaisseur et les matériaux réfractaires du fond du bassin, de concevoir une isolation thermique appropriée. De plus, il convient de concevoir le barbotage, les seuils, le chauffage électrique auxiliaire et les points de thermocouple en fonction de la situation réelle de la fusion du verre. Le fond du bassin est généralement en zircone-mullite AZS-33WS moulée.

2.1.2Conception des parois du bassin

La conception des parois du bassin est liée à la profondeur du four, un paramètre important de la conception du four, qui est étroitement liée à la qualité du verre.

En raison de la faible conductivité thermique et de la faible perméabilité thermique du verre liquide, plus le four est profond, plus la température du verre liquide est basse et plus sa fluidité est faible. Par conséquent, bien que le verre liquide près du fond du bassin ait une température de1100~1500il ne peut pas couler, formant une couche immobile. Lorsque la température à l'intérieur du four change, la couche immobile peut être transportée vers la partie de formage, affectant la qualité du verre liquide. Par conséquent, la détermination de la profondeur du four doit tenir compte de la viscosité du verre liquide, du taux de fusion, du type de combustible, de l'isolation thermique du fond du bassin et de l'adoption de nouvelles technologies (chauffage électrique auxiliaire, barbotage, seuils).Les parois supérieures du bassin/les parties de barbotage et de seuils utilisent généralement de la zircone-mullite AZS-41WS moulée.

2.1.3Trou de coulée

Le trou de coulée permet de refroidir rapidement le verre liquide clarifié, d'empêcher les grains de sable et les scories non fondus à la surface du liquide et de réguler l'écoulement du verre liquide. La largeur du trou de coulée contrôle l'uniformité de l'écoulement du verre liquide ; plus il est large, plus il est uniforme. La hauteur du trou de coulée contrôle la qualité du verre liquide ; plus il est bas, meilleure est la qualité. La longueur du trou de coulée contrôle le degré de refroidissement du verre liquide ; plus il est long, plus le refroidissement est important.

La conception du trou de coulée est basée sur la situation de l'écoulement du verre liquide dans le trou de coulée. En se basant sur l'expérience pratique, on peut estimer les valeurs numériques de la largeur, de la profondeur et de la longueur du trou de coulée. Il convient également de choisir le type de trou de coulée approprié en fonction de la production journalière, des exigences de qualité du produit, des températures de fusion et de formage et des dimensions de la structure du four. Les types de trous de coulée courants sont les types à fond plat, à fond enfoncé et à fond incliné. Le trou de coulée est en zircone-mullite AZS-41WS moulée.

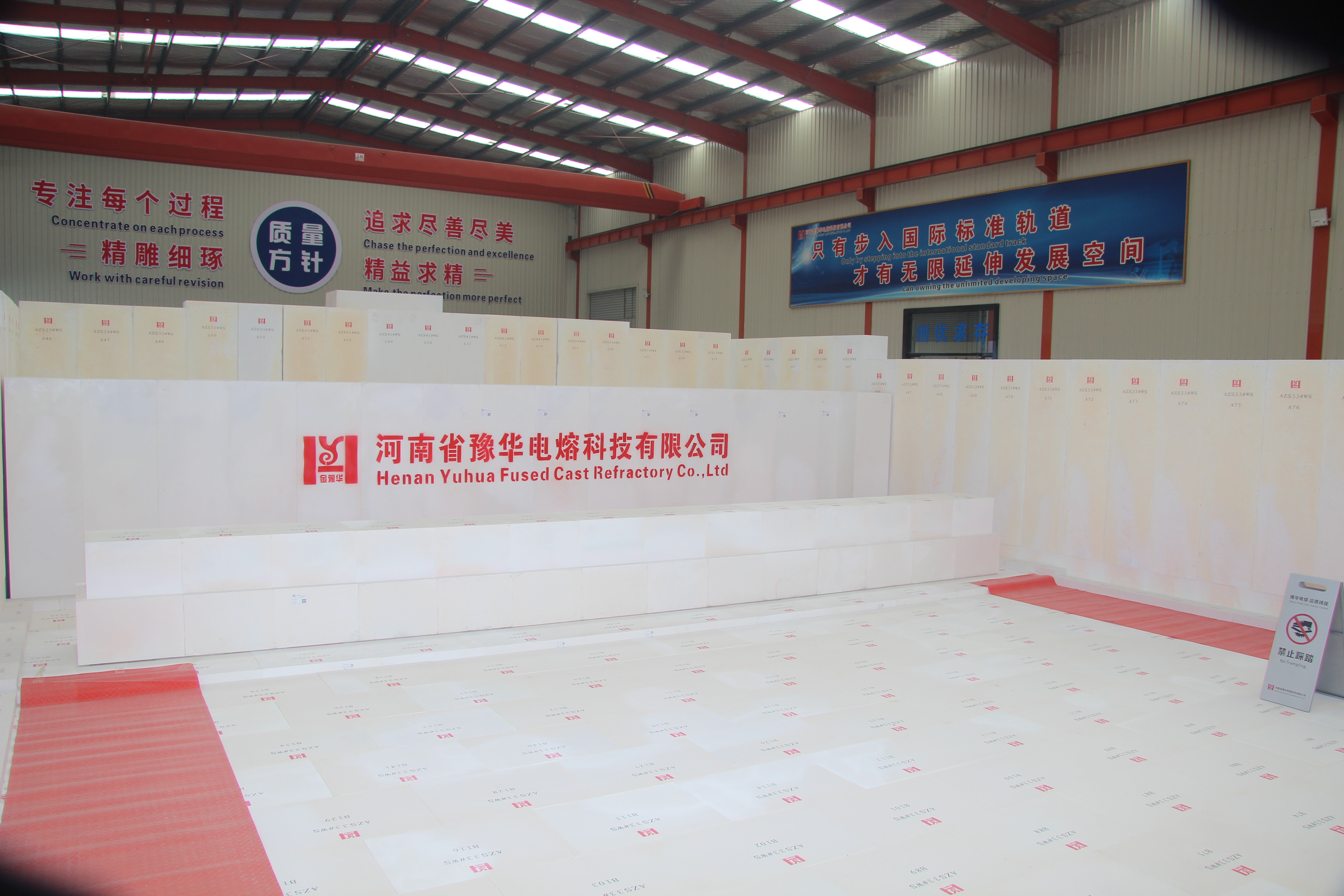

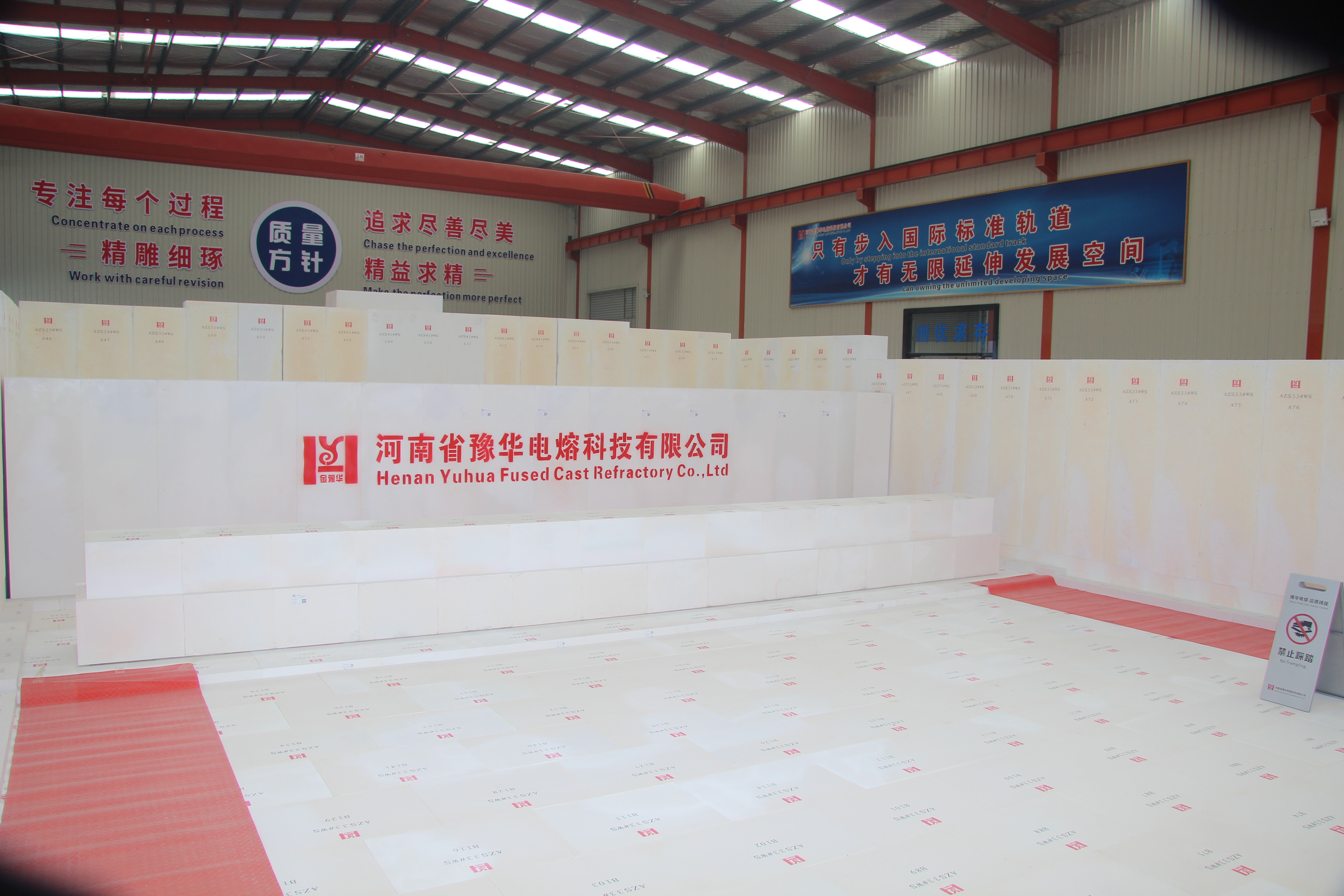

2.2Conception de l'espace de flamme

L'espace de flamme est composé du parement et du voûte, et est rempli de gaz de flamme chauds provenant de la source de chaleur. Ici, les gaz de flamme transfèrent leur chaleur au verre liquide, au parement et au voûte. La taille de l'espace de flamme doit permettre une combustion complète du combustible, garantir l'apport de chaleur nécessaire à la fusion et à l'affinage, et réduire autant que possible les pertes de chaleur vers l'extérieur. L'espace de flamme est généralement en zircone-mullite AZS-33WS/PT moulée.

2.2.1Conception du voûte

Le voûte a deux fonctions : premièrement, il permet une distribution uniforme des rayons de rayonnement sur toute la surface du liquide ; deuxièmement, il sert de réflecteur de chaleur rayonnante. Plus le voûte est proche de la surface du liquide, plus l'énergie rayonnante réfléchie vers le verre liquide est importante. D'après ces deux points, la conception du voûte nécessite des nervures aussi petites que possible. De plus, la détermination de la hauteur du voûte doit également tenir compte de la résistance structurelle du voûte. Le voûte est généralement en zircone-mullite AZS-33WS/PT à faible teneur en silice et en sodium moulée.

2.2.2Conception du parement

Une fois la hauteur du voûte déterminée, la hauteur du parement détermine le volume de l'espace de flamme. L'espace de flamme n'est pas seulement un espace de transfert et de dissipation de chaleur, mais aussi un espace de combustion. L'espace de flamme doit avoir un certain volume pour permettre une combustion complète du combustible. Le volume de l'espace de flamme peut être calculé en fonction de la charge thermique de l'espace de flamme. En raison des différentes situations des fours, la charge thermique de l'espace de flamme ne peut pas utiliser les données des chambres de combustion générales, sinon la durée de vie du four sera considérablement réduite.

Par conséquent, la détermination de la hauteur du parement doit tenir compte du type de combustible, du taux de fusion, de la quantité de chaleur de fusion et de la capacité du four. Le parement est généralement en zircone-mullite AZS-33WS/PT moulée.

3.Choix des matériaux réfractaires

Le choix des matériaux réfractaires dans les fours à oxygène pur est une partie essentielle, car la composition des gaz après la combustion à oxygène pur est très différente de celle des fours à combustion à air, la teneur en eau et en dioxyde de carbone augmentant considérablement, ainsi que la concentration de vapeur alcaline. La grande quantité de vapeur d'eau produite par la combustion à oxygène pur augmente la concentration d'alcali dissous dans le verre liquide, modifiant ainsi les propriétés du verre liquide, réduisant sa viscosité, sa concentration et sa tension superficielle, augmentant la tendance à la cristallisation et à la séparation de la phase vitreuse dans le verre liquide, et permettant au peroxyde de sodium et à l'oxyde de potassium de pénétrer rapidement dans la brique. Ce processus d'infiltration modifie non seulement la composition de la phase vitreuse des matériaux réfractaires, mais réduit également la température d'exsudation de la phase vitreuse, entraînantAZSLe taux d'érosion des briques s'accélère. De plus, la vapeur alcaline dans les gaz de combustion (NaOHetKOH) a une influence importante sur l'érosion des briques de silice. Par conséquent, si un four à oxygène intégral utilise des voûtes en silice, pour réduire l'érosion des briques de silice, il est nécessaire de maintenir une température appropriée à la surface des briques de silice, d'éviter une flamme réductrice afin de réduire la teneur en gaz de combustionNaOH(car la flamme réductrice favorise la volatilisation des alcalis), et de réduire simultanément la vitesse du flux d'air à la surface des briques de silice. Ceci est très difficile en termes d'opération, de fonctionnement et de maintenance du four, il n'est donc pas conseillé d'utiliser des briques de silice comme voûte pour un four à combustion à oxygène intégral. Des données indiquent que des matériaux de remplacement plus appropriés pour la voûte sont les briques fondues au four électrique, notamment : les briques de zircone-corindon fondues au four électrique, les briques de zircone fondues au four électrique et les briques de corindon fondues au four électrique.

Pour les autres parties de la conception structurelle, telles que la partie du bassin de travail et le four à verre à chambres de régénération, les exigences ne sont pas très différentes, et aucune explication détaillée n'est fournie. En ce qui concerne le choix des matériaux réfractaires, étant donné que l'érosion des matériaux réfractaires dans les fours à oxygène intégral est plus importante que dans les fours à chambres de régénération traditionnels, il convient de privilégier la réduction de l'érosion, l'amélioration de la qualité du verre, la stabilisation et la fiabilité du fonctionnement du four, l'augmentation efficace de la durée de vie du four, etc. Il est possible d'envisager l'utilisation de briques d'oxyde de zirconium fondues au four électrique.

4.Fonctionnement et entretien quotidiens

Une qualité de maçonnerie exceptionnelle, un fonctionnement de cuisson et de chauffage raisonnable ne font que jeter les bases d'un bon état thermique et d'une longue durée de vie du four. Pour garantir que le four puisse répondre aux exigences du processus pendant une longue période et prolonger au maximum sa durée de vie, les travaux d'entretien réguliers joueront un rôle décisif.

Les dangers du four proviennent de problèmes potentiels inconnus qui ne peuvent pas être traités à temps et d'accidents imprévus non préparés, les conséquences étant souvent catastrophiques. La réalisation d'inspections de four, le suivi permanent des changements dans les différentes parties du corps du four, afin d'avoir une idée claire de la situation, la prévention et la préparation des dangers potentiels, sont l'un des objectifs fondamentaux de l'inspection du four ; ensuite, grâce à l'inspection du four, il est possible d'entretenir rapidement les parties endommagées du corps du four et les éléments anormaux, de garantir les performances thermiques normales du four, d'éviter efficacement l'aggravation des problèmes et de prévenir les signes avant-coureurs d'accidents, afin de fournir les conditions de base pour le déroulement normal de la production.

Contenu recommandé

Partager à